張之涵,Hiroshi Morita,Lothar Kahl博士 | 拜耳材料科技(中國)有限公司

隨著國家相關環保法規的出臺,目前中國新建汽車生產線必須使用水性中涂底漆及底色漆,從能源消耗的角度考慮,汽車原廠漆也從原來的3C2B體系往3C1B或免中涂體系發展。本文從全球主要的汽車廠所使用的涂裝工藝及技術為主線,分析了現在汽車原廠漆的發展歷程及應用現狀,尤其對滿足新工藝及性能要求的清漆技術做了對比測試,同時,本文還對汽車原廠漆的未來發展提出探討,分析更低溫度固化的可能性及其給汽車廠帶來的潛在好處。

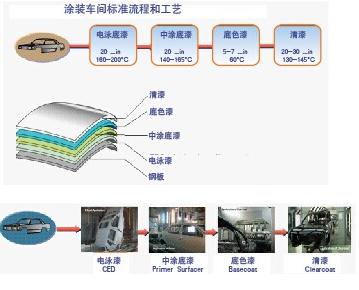

圖1 汽車原廠漆的傳統體系

概述

從汽車被發明開始,汽車漆已經開始被應用,用于保護車身不被腐蝕。汽車工業已經經歷了一個多世紀的發展,汽車原廠漆也從最初的天然樹脂光油、醇酸、硝基等技術發展到現在熱固型丙烯酸、環氧酸及聚氨酯等技術。為了達到防腐、耐候及外觀等各方面要求,汽車原廠漆發展成四層體系(見圖1)。首先是電泳底漆(CED),通過浸涂并高溫(160-200°C)烘烤成膜,一般膜厚在20微米左右,主要起到對金屬車身的防腐保護作用。隨后噴涂中涂底漆(Primer Surfacer),通常膜厚在35微米左右,其作用包括對底材平整以提高整車外觀,以提高抗石擊性能。接下來是噴涂底色漆(base Coat),膜厚一般在15-25微米左右,汽車的顏色及金屬效果都是通過這道涂層來實現的。最后一道涂層是清漆(ClearCoat),膜厚通常在30-40微米左右,清漆是最后一道保護涂層,提供最后的外觀例如高光、平整度等,同時還要提供對陽光、酸雨、樹枝或洗車的刮擦等的保護。在電泳底漆之后,通常工藝在噴涂完中涂底漆之后要進行高溫(140-165°C)烘烤固化,然后在底色漆噴涂完成后進行低溫閃干,再和清漆一起進行高溫(130-145°C)烘烤固化,因此傳統體系工藝被稱為三涂兩烘(3C2B)體系。

隨著全球對環保的認知提高,汽車原廠漆也在走向高固含及水性化。除了電泳底漆本來就是水性體系,現在中涂底漆及底色漆的水性化也已經非常成熟。中國在工信部頒布相關法規后,從2012年1月1日起所有新建汽車生產線也必須使用水性中涂底漆及底色漆,這也對中國的汽車廠提出了新的要求。

汽車原廠漆工藝發展歷程

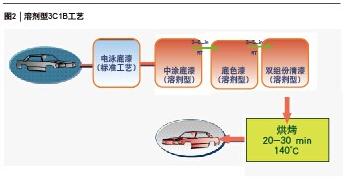

世界主流汽車廠一直在摸索著在涂裝工藝上縮短流程,降低能耗。從傳統的3C2B工藝兩次高溫烘烤,如果能減少一次烘烤過程,就能降低一次烘烤所需的能源消耗,縮短涂裝線,從而可以更好利用有限的生產空間,并降低碳排放,三涂一烘(3C1B)工藝,福特在全球的策略就是高固含3C1B涂裝工藝,見圖2。

圖2 溶劑型3C1B工藝

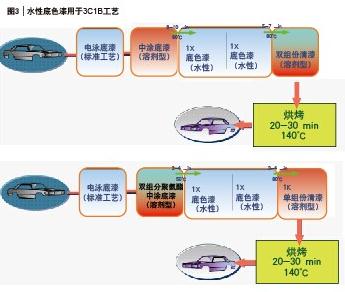

在走向水性化的過程中,首先將底色漆水性化,能大大降低VOC的排放。Nissan就在2010最先開始使用水性底色漆的3C1B工藝,并且使用雙組分聚氨酯作為清漆滿足外觀的要求。而Honda則在水性化底色漆的3C1B工藝中,使用溶劑型雙組分聚氨酯中涂底漆,以提高體系的抗石擊性。其體系見圖3。

圖3 水性底色漆用于3C1B工藝

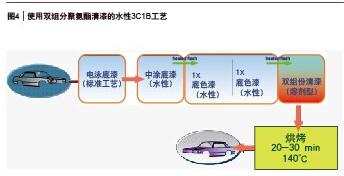

隨后中涂底漆也開始了水性化,豐田(Toyota)和通用(GM)都開始使用水性3C1B工藝。在通用的未來全球工藝規劃中,使用雙組分聚氨酯清漆的水性3C1B工藝已經成為標準。見圖4。

圖4 使用雙組分聚氨酯清漆的水性3C1B工藝

水性中涂底漆及水性底色漆的使用,涂料本身的成本上升不少,但隨著3C1B工藝的應用,涂裝總成本并沒有上升。但是否能進一步減少汽車涂裝的工藝流程呢?免中涂工藝(2C1B,見圖5)則進一步將中涂底漆省去,滿足這一需求。大眾、奔馳、寶馬等車廠最先開始使用這種新工藝,豐田2015年的全球標準涂裝工藝也將采用2C1B免中涂體系。

圖5 免中涂(2C1B)涂裝工藝

在免中涂工藝中,雙組分聚氨酯清漆已經成為標準。在這種工藝中由于省去了中涂底漆,所以對抗石擊和外觀提出了更高的要求。除了對金屬加工及電泳底漆的要求提高外,清漆則是最后一道關口,雙組分聚氨酯清漆在這個工藝中能非常好的滿足體系抗石擊要求,并且確保優異的外觀。

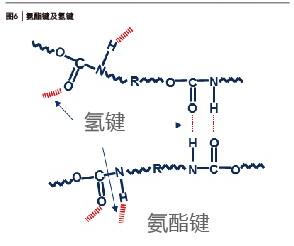

雙組分聚氨酯清漆及自修復原理

從1937年拜耳公司的Otto Bayer教授發明聚氨酯,并于上世紀50年代開始應用在涂料中后,聚氨酯涂料發展了50年。現在,聚氨酯涂料憑借其優異的性能,已經被廣泛的應用在汽車、交通工具、木器、建筑、重防腐、工業機械設備等各個領域。異氰酸酯基團(-N=C=O)是聚氨酯化學的基礎。最通常使用的雙組分聚氨酯涂料就是通過異氰酸酯基團和主樹脂中的活性羥基(-OH)反應來交聯,從而達到優異漆膜的性能。使用脂肪族聚異氰酸酯的聚氨酯體系,具備優異的耐候性;雙組分聚氨酯交聯后形成的氨酯鍵,能 夠滿足對各種化學品的抵抗;而氨酯鍵之間還能形成氫鍵,見圖6,使漆膜硬且柔韌,更能滿足抗石擊、耐刮擦甚至自修復等功能;而這些功能都是汽車漆所要求的。

圖6 聚酯鍵及氫鍵

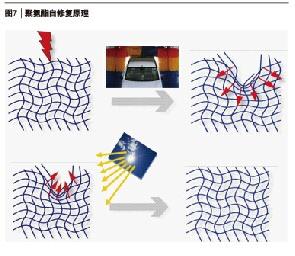

高交聯密度的聚氨酯網絡具有更多的氫鍵,硬且柔韌的漆膜在外界刮擦介質的作用下,主鏈發生形變但不斷裂,氫鍵打開但在新的位置重組,從外觀上觀察會發現一些擦痕。通過外界輸入能量,主鏈在應力作用下舒展,氫鍵也回到原來位置,擦痕也隨之減弱或消失,這就是聚氨酯的自修復作用。見圖7。汽車清漆使用自修復漆,夏天陽光直射下的溫度足夠滿足其自修復過程,因而能很好保持車輛外觀。

圖7 聚氫酯自修復原理{mafacms:page}

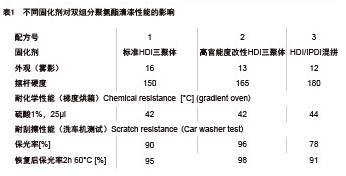

在雙組分聚氨酯清漆配方設計中,固化劑的不同選擇會對其抗刮擦及耐化學品性產生影響,我們選取固定的改性羥基丙烯酸為A組分,分別選取HDI三聚體,高官能度改性HDI三聚體及HDI/IPDI混拼體系進行測試,烘烤條件為140°C,分別對外觀、耐化學品、抗刮擦及自修復性進行測試,結果見表1。

表1 不同固化劑對雙組分聚氣酯清漆性能的影響

從測試結果來看,使用標準HDI三聚體可以滿足對汽車清漆的一般要求。使用高官能度改性的HDI三聚體,在不影響外觀的前提下,抗刮擦測試后的光澤保持率更進一步提高了,如果再通過加溫恢復,基本外觀就和初始狀態一致了。所以對于雙組分聚氨酯,提高交聯密度對自修復是非常有幫助的。對于IPDI的混拼,明顯能提高硬度及耐化學品性,但抗刮擦性及自修復性還是會有所下降。這個測試結果也證明了自修復理論是正確的。

從這里分析測試可以看出,雙組分聚氨酯具有優異的軟硬平衡,能夠滿足抗石擊的要求;具有優異的抗刮擦性及耐化學品性,可以滿足外觀的要求。

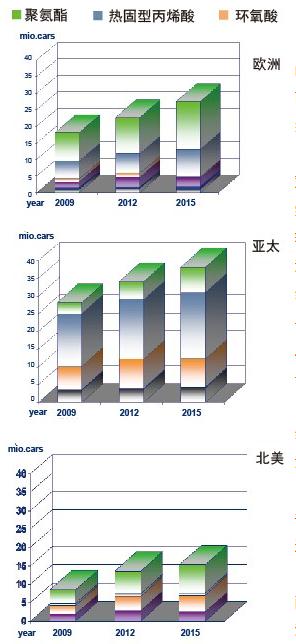

不同清漆技術對比

汽車原廠漆的清漆技術,目前主流技術包括熱固型丙烯酸(TSA)、環氧酸及雙組分聚氨酯。熱固型丙烯酸使用歷史最為悠久,但在上世紀80年代酸雨開始出現時,發現其對酸雨的耐抗性不是非常理想,因此雙組分聚氨酯及環氧酸開始出現了。雙組分聚氨酯最早在上世紀80年代開始從奔馳廠開始使用,為歐洲的主流技術;環氧酸由日本企業所發明,因而在亞太區市場份額比較大;熱固型丙烯酸也可以通過封閉型異氰酸酯對其改性,提高其對酸雨的耐抗性,這也屬于聚氨酯清漆范疇。從全球來看,在歐洲及北美,大約有45%以上的新車是以聚氨酯技術,但亞太區僅有15%左右,而且以封閉型異氰酸酯改性熱固型丙烯酸為主,見圖8。

圖8 全球不同地區汽車原廠漆清漆技術

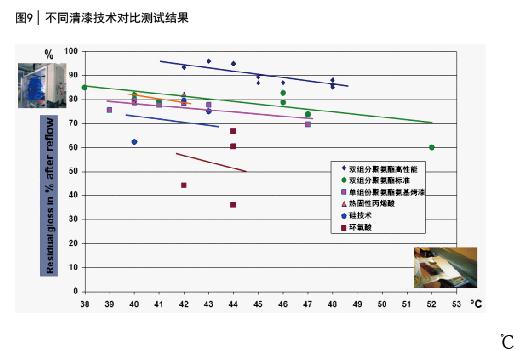

這些不同的清漆技術,對于目前要求的抗刮擦性及耐酸蝕性能有多大的區別呢?兩年前開始拜耳德國實驗室開始收集市場上的一些主要清漆技術產品,加上拜耳實驗室開發的一些配方,共36個樣品,對其進行對比測試。測試內容包括使用洗車機耐刮擦測試,按ISO20566:2005標準要求進行,記錄光澤保持率;以及通過梯度烘箱,使用1%的硫酸進行耐酸蝕測試,記錄漆膜未被破壞時的最高溫度。以這兩項測試結果分別作為縱坐標及橫坐標,得到測試結果見圖9。

圖9 不同清漆技術對比測試結果

從測試結果看出,熱固型丙烯酸(紅色三角)清漆可以滿足一般抗刮擦要求,但耐酸蝕性較差,但使用封閉型異氰酸酯進行改性后(粉色方塊),可以看到其耐酸蝕性能的提高。環氧酸(棕色方塊)清漆能有較好耐酸蝕性,但是抗刮擦性根據不同產品有所差異。一般雙組分聚氨酯(綠色圓點)清漆具備較好的抗刮擦性,根據不同配方也能達到優異的耐酸蝕性。而具備高交聯密度的雙組分聚氨酯清漆及納米改性的雙組分聚氨酯清漆(深藍色菱形),也即自修復型,則具有最好的抗刮擦性并且能很好地平衡耐酸蝕性。所以從這個測試結果來看,雙組分聚氨酯,尤其是自修復型,作為汽車原廠漆的清漆,能更好地滿足汽車廠對于抗刮擦及耐酸雨的要求。

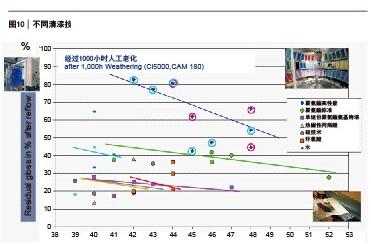

汽車通常會在室外經受日曬雨淋,老化后其抗刮擦性一般都會下降,對這些測試樣板進行1000小時氙燈老化測試,然后再進行抗刮擦及耐酸蝕測試,結果見圖10。

圖10 不同清漆技{mafacms:page}

從這個結果可以看出,經過人工老化后,所有體系的抗刮擦性都有下降,但高交聯密度(自修復型)聚氨酯清漆仍保持著相對較好的抗刮擦性。對于提高抗刮擦性,除了前面所提到的高交聯密度自修復型雙組分聚氨酯外,還可以使用納米二氧化硅技術結合雙組分聚氨酯。圖10中紅色圈出的就是納米改性的雙組分聚氨酯清漆,其性能和高交聯密度的自修復雙組分聚氨酯清漆(藍色圈出)性能也相當。

通過以上對比測試,可以看到雙組分聚氨酯清漆對于汽車原廠漆來說,相比較其它技術具有更多的優勢,能更好得滿足汽車廠對涂層的要求,這也是為什么其份額在全球不斷增長,而且在新型免中涂工藝流程中成為清漆的標準體系。

雙組分聚氨酯清漆噴涂

隨著雙組分聚氨酯清漆逐步成為汽車原廠漆的主流,噴涂隨之也成為人們必須要考慮的方面。不同于常規單組份清漆技術,雙組分清漆必須要考慮混合比例、混合效率及混合使用有效期(PotLife),還要考慮整個涂裝的效率。由于雙組分清漆混合后必須要在規定的時間內使用完,在汽車廠連續涂裝工藝中不適合分批混合供料,否則將極大得影響涂裝效率,因而使用槍口混合噴涂設備是非常重要的。在上世紀80年代雙組分聚氨酯清漆開始在奔馳廠使用時,拜耳就攜手涂料廠及噴涂設備供應商杜爾(Dürr)共同完成其噴涂體系及噴涂線;同樣在北美,HADEN也是雙組分清漆噴涂線的合作伙伴;在亞太區,日本的大氣社(Taikisha)也參與了Nissan的雙組分清漆噴涂線。雙組分槍口混合設備通常將清漆的兩個組分分別儲存在兩個獨立儲罐中,分別由齒輪泵按混合比例通過管道計量輸送到槍口,并在槍口的靜態混合器中充分混合均勻,最后通過旋杯噴涂出去。

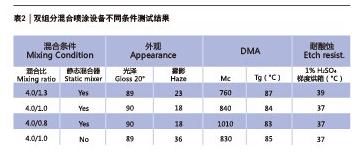

為了驗證混合比例及混合效率對雙組分聚氨酯清漆的影響,通過與大氣社合作,共同進行了測試。對于混合比例,選擇了固化劑過量、足量及不足三種比例,并選擇使用及不使用靜態混合器,來比較最終漆膜的外觀、交聯密度及耐酸蝕性。表2列出了測試的結果。

表2 雙組分混合噴涂設備不同條件測試結果

在表2中外觀用光澤及霧影來衡量,光澤越高,霧影越低則越好。從結果可以看出,不同的混合比例對光澤沒有太大影響,當固化劑過量時霧影略微增加,但還是在可接受范圍內。當不使用靜態混合器時,混合效率降低,雖然光澤影響不大,但霧影卻增加了不少,已經影響了外觀。

通過DMA測試來了解漆膜的交聯密度。Mc為兩個交聯點之間的平均分子量,Tg為玻璃化轉變溫度。當交聯密度越高時,交聯點之間的平均分子量將越低,而玻璃化轉變溫度也將越高。從測試結果可以看到,當固化劑從過量到不足時,兩交聯點之間的平均分子量隨之增加,玻璃化轉變溫度也隨之降低,說明其交聯密度在下降,這也是和雙組分交聯理論相符。當不使用靜態混合器時,其不影響交聯密度,這也從測試中得到證實。梯度烘箱進行耐酸蝕測試也和交聯密度有關,可以看到當固化劑過量交聯密度較高時,其耐酸蝕性也越好。

通過以上測試可以得出結論,要滿足雙組分聚氨酯清漆外觀和性能的要求,需要使用靜態混合器來確保混合效率,滿足外觀的要求;對于混合的比例,要確保足量固化劑甚至略微過量固化劑,確保其交聯密度,滿足性能要求。

低溫固化工藝探討

緊縮工藝(3C1B/2C1B)目前已經逐漸成為汽車廠涂裝工藝主流,那未來汽車工業涂裝工藝又會往什么方向繼續發展呢?可以看看整個涂裝工藝,見圖11。

圖11 典型汽車涂裝車間工藝

在3C2B工藝中有兩次在140°C左右的高溫烘烤,即使改為3C1B或2C1B,仍然有一次140°C左右的高溫烘烤。為了達到這個溫度,必須通過燃料燃燒來加熱空氣。如果能將此烘烤溫度降低到80°C左右,則有可能通過城市集中供暖來滿足烘烤的要求,而且3C1B或2C1B體系的閃干過程也是通過這個溫度完成的。因此如果能進一步降低汽車原廠漆的烘烤溫度,這將大大降低涂裝車間的能耗,減少碳排放,同時也降低涂裝過程的總成本。

同時,低溫烘烤也能改變現在的生產工藝流程,將一些塑料外飾件在涂裝前可以先裝配好,然后和車身一起噴涂,這樣可以省去塑料外飾件單獨噴涂所需潔凈噴涂車間的建設、維護及烘烤所需的能源消耗,同時還能確保同一輛車的車身及外飾塑料件的顏色一致,避免色差產生。這樣在保證質量的基礎上,還能簡化流程、降低能耗及浪費、減少排放,最終也將降低工藝成本。

接下來來探討一下低溫的可行性。CED仍將需要高溫烘烤,但結合最新技術發展已經可以從200°C左右降到140°C左右。見圖12。CED之后有隔音、減震封閉漆,目前技術是PVC凝膠,需要高溫烘烤,通常在噴涂完中涂底漆之后一起高溫烘烤。對于封閉漆,如果要降低烘烤溫度,可以使用無溶劑雙組分聚氨酯技術代替PVC凝膠技術,同樣可以達到隔音、減震等效果。無溶劑雙組分聚氨酯封閉漆在德國奔馳大巴上已經有十年應用,技術上是非常成熟的,同時雙組分聚氨酯的高反應性,也能夠滿足低溫烘烤的要求,即使沒有完全固化也能在常溫下繼續反應固化。中涂底漆也可以使用雙組分聚氨酯技術,Honda已經使用此技術。如果是免中涂體系,在第一層水性底色漆技術上也有單組份和雙組分兩種技術,其中雙組分技術即雙組分聚氨酯,可以滿足低溫烘烤的要求。最后是清漆,雙組分聚氨酯清漆在修補漆及汽車外飾塑料漆上有著非常成熟的應用,完全可以滿足低溫烘烤要求,而且在汽車原廠漆中的份額也在不斷增長。所以從分析可以看出,要滿足汽車原廠漆低溫固化要求,從技術角度來看是完全可行的,但從實際應用角度來看,其需要對涂裝線進行改造,同時要在汽車原廠漆應用上進一步驗證,所以實際應用還需時日,并且需要汽車廠、汽車漆供應商、設備供應商及原材料供應商的通力合作。

總結與展望

隨著國家對排放控制越來越嚴格以及汽車廠對成本的控制,基于水性技術的緊縮工藝將得到越來越廣泛的應用。同時為了滿足外觀及性能的要求,雙組分聚氨酯清漆技術也將在中國得到快速發展。這些技術已經在國際車廠中得到了充分應用驗證,并已經成為各個車廠的標準體系。為了更進一步簡化生產工藝,降低成本,減少排放,據預測低溫技術將成為汽車原廠漆技術的下一個發展方向。隨著將來減輕汽車重量而使用更多塑料件時,會對低溫烘烤技術提出更多的要求以滿足對汽車生產的品質、效率及成本的控制。

參考資料

1,“Polyurethanes”, Vincentz, Ulrich Meier-Westhues

2,“Wider PU use in automotive coatings helps cut solvent use and raise performance”, Urethane Technology International, NovDec 2012, interview of Dr. Lothar Kahl

3,“Optimized solutions, economic and ecological study shows gains from new vehicle painting process”, European Coatings Journal, 02/2009, Benjamin Bossdorf-Zimmer, Dirk Rosenau-Tornow, Matthias Harsch, Thilo Kupfer

4,拜耳材料科技技術文件

分享好友

分享好友