中國汽車工業由快速向著穩步成長的新常態轉變

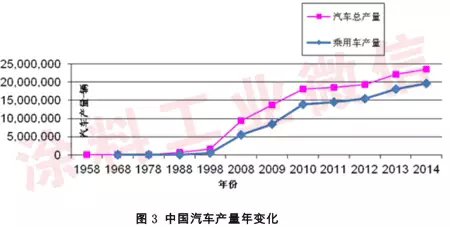

2014年中國經濟軟著陸,GDP增長為7.4%,是中國24年來最低的一個增長率。中國汽車工業也由2013年的產增長率14.76%和銷增長率13.87%回歸到7%-8%這一普遍預期的增速水平。中國2014年生產汽車2372.29萬輛,同比增長7.3%,銷售汽車2349.19萬輛,同比增長6.9%,產銷量保持世界第一。

聯想到2011年和2012年中國汽車銷售增長率分別為2.5%和3.2%,2013年的13.87%增長似乎有點不可思議,其實這一增長主要出現在2013年下半年特別是9月份開始迅速上升,持續到年底。當時是在一個特殊的“北上廣津”等多個大城市限購限行之時,由此催生的剛性需求推動了短暫的車市爆發性增長。從過去四年的產銷趨勢可以初步推斷出中國汽車工業可能已開始步入一個新的成長模式--中速成長的新常態。

我國汽車產銷突破1000萬輛,用了半個世紀。而從2009年的1000多萬輛到2014年的2300萬輛,僅用了4年時間。從2000年的200萬輛到2300萬輛,僅用了14年時間。2014年我國汽車產銷創歷史新高,比2013年汽車產量凈增160.61萬輛和銷量凈增150.78萬輛,產量和增速均再次刷新全球記錄,并已連續六年蟬聯全球第一。

數據顯示,2014年乘用車產銷分別達到1991.98萬輛和1969.7萬輛。乘用車銷售穩定增長,同比增長8.9%。其中:基本型乘用車(轎車)產銷1248.11萬輛和1237.67萬輛,同比增長3.14%和3.06%;多功能乘用車(MPV)產銷197.27萬輛和191.43萬輛,同比增長49.35%和46.79%;運動型多用途乘用車(SUV)產銷416.65萬輛和407.79萬輛,同比增長37.70%和36.44%;交叉型乘用車產銷129.95萬輛和133.17萬輛,同比下降20.61%和18.06%。產業的集中度進一步提升。中國乘用車總的趨勢延續穩定增長,其中,主要由于轎車增速放緩,SUV、MPV依舊保持高速增長,交叉型乘用車則繼續下降。

2014年,受到合資企業生產的外國品牌汽車在新車推出數量的增加和推出速度上的加快、中小型車推出力度的加大以及產品價格下探等因素的影響,中國品牌車市場份額持續下降,產業的集中度進一步提升。合資公司的市場份額繼續增長,特別是德美車系和韓國車系。我國自主品牌乘用車銷售757.33萬輛,同比增長4.1%,占乘用車銷售市場的38.4%,市場份額同比下降2.1個百分點。其中自主品牌轎車銷售277.44萬輛,同比下降17.4%,占轎車市場的22.4%,市場份額同比下降5.6個百分點。自主品牌車系僅長安汽車一枝獨秀,其他自主品牌的市場份額有明顯下降的趨勢,長城汽車和吉利汽車等都跌出前十名。但中國品牌SUV市場份額上升,成為年度亮點。

2014年商用車與2013年相比,客車產銷增長較快,貨車小幅下降。客車產銷60.72萬輛和60.69萬輛,同比增長7.63%和8.37%。其中:大型客車產銷8.35萬輛和8.42萬輛,同比增長2.02%和3.15%;中型客車產銷7.88萬輛和7.96萬輛,同比下降14.28%和11.62%;輕型客車產銷44.49萬輛和44.31萬輛,同比增長13.96%和14.10%。

貨車產銷319.59萬輛和318.44萬輛,同比下降7.86%和8.92%。其中:重型貨車產銷74.75萬輛和74.40萬輛,同比下降1.73%和3.89%;中型貨車產銷24.79萬輛和24.78萬輛,同比下降13.16%和13.60%;輕型貨車產銷166.16萬輛和166.27萬輛,同比下降12.31%和12.87%;微型貨車產銷53.89萬輛和52.99萬輛,同比增長2.17%和0.55%。

汽車涂裝的技術進步

環境友好型材料的普及應用:應用硅烷/鋯鹽前處理材料,無鉛、高泳透力、高平滑性陰極電泳漆,高性能自泳漆,粉末涂料,水性/高固體份中涂,水性/高固體份底色,高固體份清漆,水性修補漆等一系材料,可在滿足越來越高的質量要求的前提下,徹底結束涂裝排放大量重金屬和有機揮發物的歷史。隨著節能高效新技術的應用,加快了汽車涂裝綠色環保的發展進程。

緊湊工藝已經作為新的標準工藝應用:緊湊車身涂裝工藝是與傳統工藝比較而言,各涂料公司及汽車公司都有自己的商標名稱,實質大同小異。主要在傳統工藝的基礎上,通過涂料性能的優化和相應涂層膜厚的調整,取消中涂烘干(即所謂的3Wet、3C1B、PPCG2工藝等)或完全取消中涂線(即免中涂、Ecoconcept、B1B2、IPⅡ、2010工藝等)。免中涂工藝并非簡單地取消中涂,它是在不降低綜合涂層性能前提下,實現了資源消耗的減量化,使用聚氨酯清漆和在基色漆中添加吸能材料,可以吸收石擊的能量,在清漆中添加紫外線吸收劑,在基色漆中增加顏料濃度及采用兩層底色,可阻止紫外線透過面漆層,改進包括電泳漆在內的所有涂料的填充性和漆膜平滑性能,滿足裝飾性要求,通過對基色漆和罩光清漆改良,將中涂的基本功能集成到底色和清漆涂層。

材料工藝的創新:非金屬材料(如塑料,復合材料等)件在車身上應用比例越來越大,由于低溫固化(80℃,20min)工藝有助于實現非金屬件與車身共線涂裝,同時又可降低烘干能耗,所以,應用高性能低溫固化雙組份聚氨酯涂料將成為一種趨勢。具有無光(亞光/MattColour)、抗劃傷(自復原/SelfHealing)、自清潔(不沾灰塵)、變化閃耀感(Flip-flopeffect)、深厚立體感(DeepFeeling)等特性的面漆將成為一種時尚,促進涂料及工藝的不斷創新。覆膜技術越來越廣泛地用于多色裝飾和塑料覆蓋件,部分取代傳統面漆噴涂。BMW公司最新上市的i3電動車車身已經完全由覆膜技術取代了傳統的面漆噴涂。

汽車涂料工業的發展情況

2014年是中國汽車涂料工業穩中增長的一年,除了乘用車的增長外,商用車中輕型客車的較大幅度的增長帶來了車身原廠漆的需求增長,而貨車整體市場的下行則抵消了這部分的增長量。由于國內產能的增加和國產化的進展不足,2014年原廠汽車漆的進口部分在下降,主要是原材料和半成品的進口為主,以及新引進的產品體系如水性緊湊型涂裝技術產品。

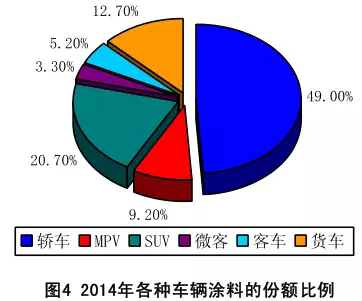

2014年中國汽車涂料原廠漆的用量約在50-55萬噸(不包含農用車,摩托車和三輪車等低速貨車用涂料)。在細分市場的用漆比例中轎車仍然是原廠汽車漆最大的用戶,占總量的50%,見圖4。其次是多功能運動車20%,貨車涂料占17%和巴士用涂料占5.2%。在統計各原廠汽車漆的品種的變化中我們發現,中涂層漆的使用量沒有同比例上升,電泳漆的比例也在下降,見圖5。這主要是由于歐美系車廠采用了緊湊型工藝省略了中涂層或降低了中涂層膜厚,新的涂裝線使用的杯加杯的自動涂裝機器人節省15%的涂料使用量。高泳透力電泳的使用也使電泳漆的單車耗量有所降低,但是客車涂裝開始從傳統溶劑型防腐底漆轉型為性能更好的電泳漆。

汽車涂料工業的升級和發展

由于中國汽車工業進一步向上汽,東風和長安汽車等大汽車集團集中,與之配套的汽車涂料生產的集中度正在加快,艾仕得涂料,BASF,PPG,關西,立邦和KCC這六家國際和地區涂料制造商原廠漆市場中的格局沒有大的變化。2014年中國主要的汽車涂料原廠漆制造商見表3。涂料制造商的動態:2014年11月,艾仕得涂料系統(AxaltaCoating System)在美國紐約證券交易所上市,這是在全球另類資產管理機構凱雷集團(納斯達克股票代碼:CG),以49億美元完成其對杜邦高性能涂料業務部門的收購后,在僅僅18個月后就實現了新公司的上市,是近20年來在紐交所上市的最大的化工公司。

中國2014年前十名的乘用車公司盡管在前幾年都投資建設了新工廠,新增加的產能不能滿足市場的需求,新的汽車工廠的投資仍在繼續以彌補產能上的缺口。而所有這些新涂裝線,都是按照國家的新標準要求設計的,大部分都采用了最新的精益涂裝技術和工藝,以保證達到35g/m2的VOC排放限制。

中國新汽車工廠的投資和投產帶動了汽車涂料新技術品種的需求,主要國際汽車涂料制造商都在中國加大了投資力度。BASF上海涂料公司在2014宣布投資上海金山化工區新工廠開業不久,就又宣布追加投資增加產能,并在上海BASF高橋工廠內增加電泳漆樹脂和面漆樹脂的生產能力。

2014年1月10日,艾仕得涂料系統宣布在上海將投資逾5,000萬美元建設新水性OEM原廠涂料生產裝置正式破土動工,預計將可為快速拓展華中和華南市場的汽車制造商生產和供應多達25000t涂料。新工廠將專注于打造Axalta(艾仕得)涂料系統的水性涂料產品,此類產品同時滿足汽車制造商及監管部門所制訂的環保標準。并將于2015年第一季度正式投產。

2014年10月22日,PPG工業公司與河南佰利聯化學股份有限公司在河南焦作舉辦了盛大的落成典禮,慶祝河南佰利聯鈦白粉生產研發基地正式竣工。這座新工廠定于2015年第一季度正式投產,將使用氯化法工藝大批量生產鈦白粉產品。工廠總面積達36.6萬m2,鈦白粉年產量預計將達10萬t并可根據需要進行擴產。PPG計劃在油漆和涂料產品的生產中使用該工廠的鈦白粉。此外,新工廠中還設立了一個12000m2的技術研發中心,主要用于鈦白粉在涂料領域的應用研究。研發中心的設立也將加強兩家公司的緊密合作,在新工廠內加快新一代氯化法鈦白粉的研發、測試及認證。2012年,PPG與河南佰利聯簽署了一項合作協議,PPG將向后者提供氯化法技術,幫助其成立氯化法鈦白粉生產基地。此外,PPG還與河南佰利聯簽訂了長期供貨協議,承諾將向該公司采購鈦白粉產品

就在2013年底湘江關西涂料建設的水性漆車間和研發大廈竣工交付使用得同時,湘江關西涂料計劃投資新的制造基地已經開始建設,預計投資超過10億元人民幣,總產能將達到約20萬t。新工廠預計在2016年部分投產運行。

國際和地區涂料制造商進一步在中國擴大先進汽車涂料的生產產能,建立技術中心和研發中心,在中國進行產品的研發本地化的實際舉措,說明汽車原廠漆開始進入深度國產化的階段。中國汽車涂料工業正在從單純的中國制造開始走向中國研發制造階段。

分享好友

分享好友